タイラスを切削型3Dプリンタで出力

タイラス作ってます。かたりぃなです。

まずはじめに。今回使っている3Dプリンタは切削型です。(ROLAND社のMDX40A)

巷でブームの3Dプリンタ(積層型)との違いをメインにどんなものかを紹介しようと思います。

また、今回作ったパーツを写真付きで紹介します。

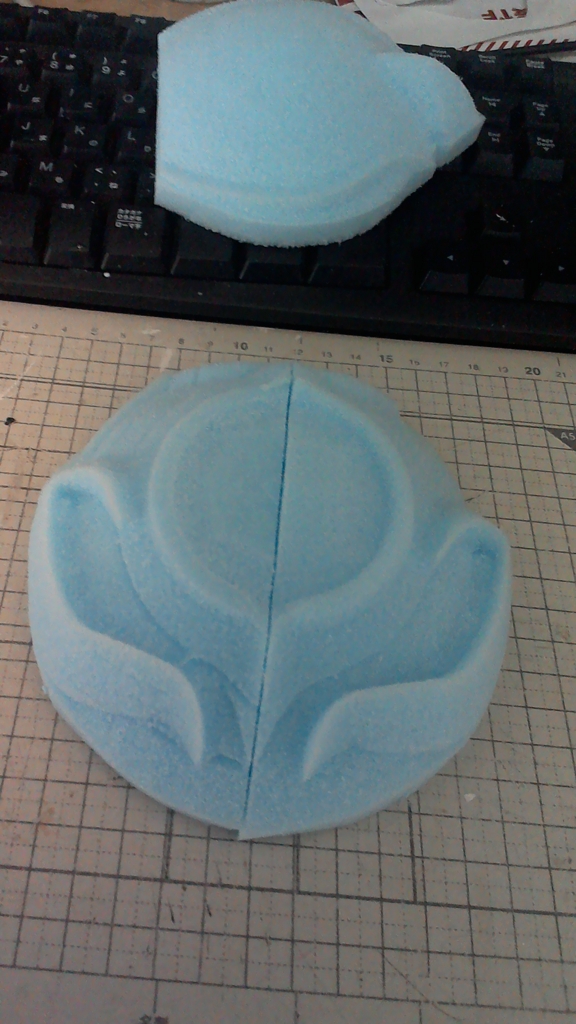

とりあえず出力してみたタイラス(FF14)の装飾部分の画像。いい感じに形になってきました。

形ができてくると嬉しいしモチベーションアップにもつながるので良いですね。

3Dプリンタ(切削型)って?

私見を含めて、巷でブームの3Dプリンタとの根本的な違いを説明します。

まず最近騒がれている積層型は材料(フィラメントなどと呼ばれる)を溶かして、目的のものを作る3Dプリンタです。

小さな積み木を積み上げていくイメージですね。コスプレイヤーがよく使う手段のグルーガンで模様を描くのをパーツ全部でやるくらいの感じ。

それに対し、切削型3Dプリンタは材料を削って目的のものを作る3Dプリンタです。

イメージとしては、丸太を拾ってきて仏像を彫りあげるみたいな。

どちらにも一長一短あると思いますが、私が切削型を選んだ理由などを交えて簡単に整理します。

3Dプリンタ(切削型)のメリット

大きなものを作れる

シェア工房などで個人が利用できる3Dプリンタの範囲で調べた限りでは、積層型では10cm四方など小さなものしか作れないことが多いです。

切削型では厚みにこそ制限がありますが、30cm x 30cmといったものを削ることができます。

特に今回のタイラスでは球体部分だけで15cm x 20cmといったサイズなので、パーツ分割と結合が結構大変なのではないかと思います。

ただ、切削型でも厚み制限があるので、パーツ分割はどうしても必要になってきます。

肉抜きという手間がいらない

今回のタイラスでは、見た目の装飾を重視しています。特に凹凸部分を綺麗に出せるのは3Dプリンタならではです。

3Dプリンタ(切削型)は材料を削ってものを作り出すという特性上、内側(裏面)は印刷しないのであればただの一枚ポリゴンでデータを作ってしまっても良いです。

対して積層型では全部を出力すると材料が莫大に必要になってしまうので、「肉抜き」という作業が必要になります。

今回のタイラスの装飾では中空にするつもりなので、裏面は加工せずに時間短縮しています。

3Dプリンタ(切削型)のデメリット

加工できない形状がある

今回使用した3Dプリンタ(積層型)らドリルで削るものです。これは、加工の方向を考えてあげないと、削れない部分があるということです。(凹凸の隙間が削れないことがある)加工するためのドリルは素材の真上からしか降りてきません。コの字型になった窪みは削れないということになります。

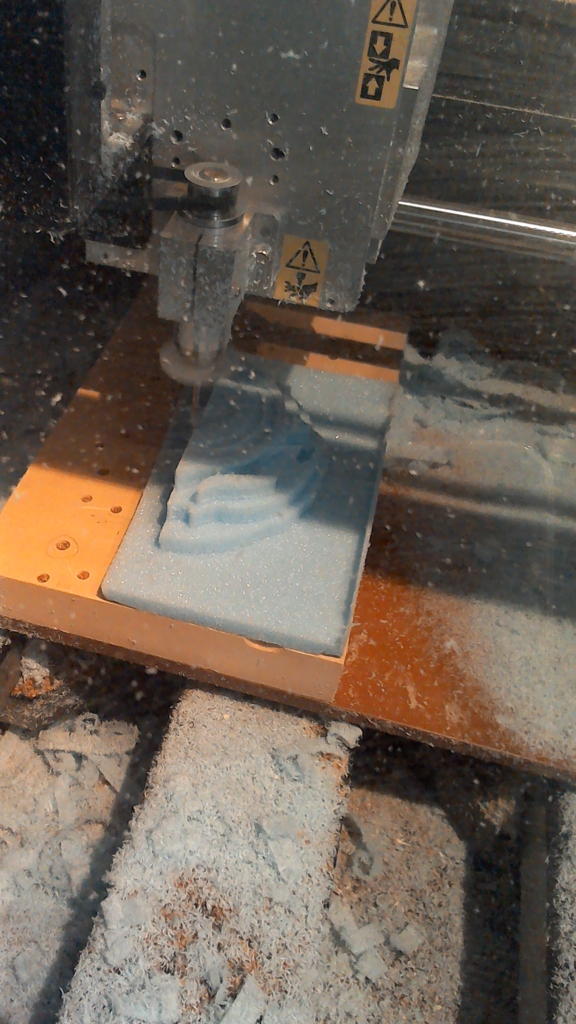

ごみが大量に出る

今回スタイロフォームを削りだしてみましたが、驚くくらい大量のゴミが出ます。

スタイロフォームはそれほど高い素材ではないので良いのですが、ケミカルウッドや木材の加工になってくると、削って捨てる部分が多くなればなるほど材料費に跳ね返ってくるので、注意が必要です。

ゴミの量は、この写真のように粉末が大量に飛び散ります。

粗削り作業中

仕上げ作業中

積層型と切削型どっちがいい?

色々と書きましたが、ぶっちゃけ私自身積層型を使ったことないので、一概にどちらが良いとは言い切れないと思います。ただ、シェア工房などで利用できる3DプリンタやCNC(切削型3Dプリンタはどちらかというとこの部類に入る)と呼ばれる機械では大きさ制限というものがついてくるので、

「何をしたいか」が明確になっていれば工房で相談してみるのが一番だと思います。

初めての3Dプリンタ(切削)で躓いたポイント

最後に、パーツをいくつか削り出してモノができつつあるので、ここまで来るのに躓いたポイントなどを整理します。

出来上がったパーツを接着材でくっつけて下地処理を始めたところです。

形が見えてくると嬉しいですね。

ちなみに中央のレンズを付ける部分には透明アクリルを取り付けて、内部からLEDなどで点灯させる予定です。

加工可能サイズの制限

ほとんどの失敗ケースはこれです。素材の厚みによってドリルの長さが制限されるため、加工可能なようにパーツを分割する必要があります。

ワークテーブルの加工可能厚みは9cmくらいあるのですが、ここに作業用の台座をおく必要があり、素材はその台座の上に置きます。

5cm厚のものを置くと、ドリルは3~4cm程度しか露出できないので、これが加工可能範囲に影響してきます。

単純な例では「穴をあけようとするとドリルの根本がぶつかる」「凹凸の差が激しい形状でもドリルの根本が凸部分にぶつかる」など。

これはパーツ分割を工夫して解決しました。

加工時間が長い

ドリルを移動するという制約上、どうしても加工時間が長くなりがちです。

解決策をいくつかあげておきます。

- 加工する方向を変える

- 両面加工ではなく、支えナシの片面加工を2回する

などです。

どちらも目的は「ドリルの不要な移動回数を減らす」ことにあります。

まず、加工する方向を変えるという話。

ドリルの動きを見ると、だんだんと深い階層へと彫り進めていく動きをしていることに気づきました。同一階層で2回切削する必要があるときは、一旦ドリルが上がります。

ということは、同一階層の切削を一度で済ませられるようにモデルの向きを変えてあげれば、不要な移動がなくなるので加工時間が短くなります。

また両面加工ではその特性上、支えが必要になります。(支えがないと切り出したものが落ちてしまう)

この支えがクセモノで、「この部分は削ってはいけない」ものとして扱われます。

つまり、ある深さの個所を切削していて支えの隣まで来たとき、ドリルの移動停止、上昇、支えを超えるように移動、ドリルの下降という動作が行われます。体感で3秒程度です。

これが一度だけであればいいのですが、切削型3Dプリンタは深い階層へ順に加工を行うように進んでいくので、1mmずつ切削、支えは一番浅い場所に4方向つける、30mm地点が最深部という条件下では、30*4*3秒もの時間が不要にかかることになります。

とりあえずノウハウはこのあたりで。

だんだんと形ができてきたので完成目指してがんばろー!